Geschrieben am 10. August 2018 von Carrier Vibrating

Wenn viele Materialien getrocknet und verarbeitet werden, werden sie zu einem feinen Pulver oder haben kleine, unregelmäßige Formen, was ihre Handhabung erschwert oder Probleme bei der Weiterverarbeitung verursacht. Durch den Einsatz der Agglomeration werden diese problematischen Materialien handhabbarer und gleichmäßiger.

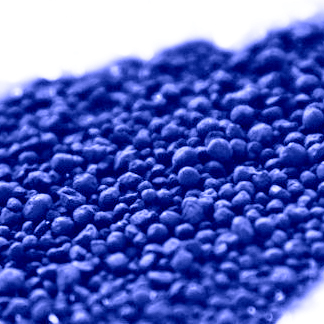

Bei der Agglomeration handelt es sich um ein Verfahren zur Vergrößerung und Standardisierung der Partikelgröße, bei dem staubiges oder schwer zu verarbeitendes Feinmaterial in eine trockene Granulatform gebracht wird. Dies erleichtert den Transport und die Verwendung des Materials, reduziert Staub und Produktverluste und hilft bei der weiteren Verarbeitung des Materials.

Je nach Material und dessen Eigenschaften gibt es zwei Möglichkeiten der Agglomeration: Druckagglomeration und Nassagglomeration. Bei der Druckagglomeration wird hoher Druck in Form von Verdichtern eingesetzt, um das Material an sich selbst haften zu lassen. Wenn das Material unter Druck nicht an sich selbst haftet, muss eine Nassagglomeration angewandt werden, bei der ein flüssiges Bindemittel mit dem Material vermischt wird, während es in Bewegung ist, so dass es zusammenklebt, entweder indem das Material klebrig wird oder durch eine chemische Reaktion, die das Material zusammenhält. Diese agglomerierten Pellets werden dann getrocknet und je nach Bedarf weiterverarbeitet.

Vorteile der Durchführung von Agglomerationen

Einheitliche Partikelgröße und -form

Bei vielen Materialien wie Kalkstein oder Kohle sind die Partikel selbst dann ungleichmäßig groß und geformt, wenn sie zu einem Schüttgut gemahlen werden, was eine einheitliche Verwendung oder Verarbeitung erschwert. Durch die Agglomeration wird sichergestellt, dass jedes Teilchen eine einheitliche Größe und Form hat, wodurch Probleme bei der Verarbeitung ungleicher Größen vermieden werden.

Definierte Schüttdichte

Wenn Materialien agglomeriert werden, kann die Dichte der einzelnen Pellets gleichmäßig sein, und wenn die Pellets zusammen gelagert werden, ist das Materialbett lockerer gepackt als bei pulverförmigem Material. Auf diese Weise können alle Anforderungen an die Durchlässigkeit erfüllt werden, sei es für die Zugabe weiterer Chemikalien, das Auslaugen von Stoffen oder die Verwendung des Materials als Endprodukt. Anstelle einer ungleichmäßigen Durchlässigkeit bei einem dichten Bett aus Rohmaterial wird mit den agglomerierten Pellets ein gleichmäßiger Durchfluss erzielt.

Geringere Verluste und Abfälle

Wenn Material staubig ist oder als kleine Feinteile transportiert und verarbeitet wird, entstehen Produktabfälle, die kontaminiert werden oder verloren gehen. Je nach Entflammbarkeit des Staubs kann dieses verlorene Produkt auch eine Brand- oder Explosionsgefahr darstellen und ein Sicherheitsrisiko oder OSHA-Bußgelder nach sich ziehen. Wenn diese staubigen Materialien zu Pellets agglomeriert werden, entsteht deutlich weniger Staub und es gibt kaum Verluste oder Sicherheitsprobleme.

Leichterer Transport und Gebrauch

Rohes Pulver ist manchmal schwer zu kontrollieren, wenn es gefüttert oder verwendet wird, und fließt nicht gleichmäßig, aber gleichmäßig große Pellets sind viel einfacher zu transportieren und zu verwenden und haben eine gleichmäßige und leicht zu kontrollierende Fließgeschwindigkeit.

Möchten Sie sehen, wie eine Carrier Vibrating Equipment Maschine bei Ihrem Materialagglomerationsprozess helfen kann?