Geschrieben am 2. November 2022 von Carrier Vibrating

Pulver- und Schüttguttechnik, April 2003

Ein Unternehmen installiert einen neuen Fließbett-Vibrationstrockner in seiner Tonverarbeitungsanlage, der die Wartungskosten senkt und die Trocknungseffizienz und Produktqualität verbessert.

H. C. Spinks Clay Co. ist eine Abteilung von Franklin Industrial Minerals mit Hauptsitz in Nashville, Tennessee, und fördert und verarbeitet Kugelton für Unternehmen, die Keramikfliesen, weißes Geschirr, Badezimmerarmaturen und andere feine Porzellan- und Keramikprodukte herstellen. Der Ton wird zu einer der drei Anlagen des Unternehmens in Gleason und Paris, Tennessee, transportiert, wo die verschiedenen Tonqualitäten vor der Verarbeitung getrennt und in Schuppen gelagert werden. Ein Prozessschritt in der Gleason-Anlage - das Trocknen des Tons in zwei hintereinander geschalteten Fließbetttrocknern - erwies sich für das Unternehmen als eine Herausforderung. Die 30 Jahre alten Trockner waren ineffizient, mussten häufig gewartet werden und trockneten das Material uneinheitlich. Das Unternehmen wollte den Trocknungsprozess des Materials verbessern.

Verarbeitung des Tons

Zur Verarbeitung des Tons in der Gleason-Anlage mischt das Unternehmen zunächst die verschiedenen Tonqualitäten nach den Spezifikationen des Kunden zusammen. Der Ton, der einen Feuchtigkeitsgehalt von 17 bis 20 Prozent aufweist, wird dann durch einen Zerkleinerer geleitet und in kleinere Partikel zerlegt. In der Vergangenheit wurde der Ton mit einer Geschwindigkeit von etwa 25 t/h durch die beiden Vibrationsfließbetttrockner geschickt und auf etwa 12 Prozent Feuchtigkeit getrocknet. Da die Kondensation in den kühlen Wintermonaten ein Problem darstellt, wurde der Ton in den letzten zehn Metern des zweiten Trockners vor dem Austrag gekühlt.

Der abgekühlte Ton gelangte auf eine kurze horizontale Förderschnecke, die ihn zu einem Becherwerk beförderte. Das Becherwerk entlud den Ton in eine Umlenkrutsche. An diesem Punkt leitet das Unternehmen den Ton entweder auf die andere Seite der Anlage, wo er in Zwischenlagersilos gelagert wird, bevor er in Eisenbahnwaggons verladen wird, oder zu einer Walzenmühle, die ihn zu einem feinen Pulver mit etwa 2 % Feuchtigkeit zerkleinert, das dann für den Verkauf verpackt wird.

Probleme beim Trocknen des Tons

Das Unternehmen hatte Probleme, die starren Luftplenum-Verbindungen zwischen den zahlreichen Lufteinlässen der Trockner und den zahlreichen Heißluftkanälen des Brenners aufrechtzuerhalten. Durch die von den Fließbetten der Trockner erzeugten Vibrationen brachen die Verbindungen und es entstanden Löcher, durch die heiße Luft entweichen konnte, was die Energiekosten für die Trocknung erhöhte. Durch die austretende heiße Luft verringerte sich auch der in den Trockner einströmende Luftdruck, was zu einer ungleichmäßigen Materialtrocknung führte.

"Der Lehm auf der Unterseite des Materialbettes war immer heißer und trockener als der Lehm auf der Oberseite, der sich kühl anfühlte", sagt Sam Cox, Direktor für Sicherheit und Umweltschutz bei H.C. Spinks.

Die Trockner wiesen außerdem häufig strukturelle Risse, Federbrüche und Antriebsausfälle auf. Um diese Probleme zu beheben, musste das Unternehmen die Trockner und die Tonverarbeitungsanlage abschalten. Die anschließenden Ausfallzeiten verringerten die Prozesseffizienz und die Produktionsleistung, und die Kosten für die Ersatzteile sowie der Zeit- und Arbeitsaufwand für die Wartung der Trockner erhöhten die Wartungskosten.

"Wir haben verschiedene Lösungen des ursprünglichen Trocknerherstellers ausprobiert, um die Anschlüsse und andere Probleme zu warten und zu reparieren", sagt Cox. "Wir hatten auch verschiedene Nachrüstungslieferanten, die uns Vorschläge unterbreiteten. Aber wir haben nie etwas gefunden, das zu unserer Zufriedenheit funktionierte.

Das Unternehmen hatte auch regelmäßig Probleme mit der Wartung des Schneckenförderers und des Becherwerks, so dass die Trockner und die Tonaufbereitungsanlage zur Reparatur abgeschaltet werden mussten. Dadurch verringerten sich auch die Prozesseffizienz und die Produktionsleistung, und die Wartungskosten stiegen.

Suche nach einem neuen Trockner

Das Unternehmen erkannte, dass es die alten Trockner durch einen effizienteren, weniger wartungsintensiven Trockner ersetzen musste. Zu dieser Zeit besuchte ein Vertreter von Carrier Vibrating Equipment, Louisville, Kyoto, die Gleason-Anlage für ein anderes Projekt, und Cox fragte den Vertreter nach dem Trocknerproblem. Carrier stellt Vibrationsfließbetttrockner, Förderer und andere Prozessausrüstung her.

"Ursprünglich waren wir nur auf der Suche nach Ersatzteilen für die Anschlüsse, und der Carrier-Vertreter sagte, dass sie ein passendes Teil hätten", sagt Cox. "Aber als wir uns die Sache genauer ansahen, stellten wir fest, dass die Teile ziemlich teuer waren. An diesem Punkt sagten wir uns: Wenn es uns so viel kostet, all diese Teile zu ersetzen, und wir die alten Trockner immer noch haben werden, warum dann nicht einen neuen Trockner kaufen? Also bat ich den Vertreter um einen Kostenvoranschlag für einen neuen Fließbetttrockner mit Vibrationstechnik.

Der Lieferant erstellte ein vorläufiges Angebot auf der Grundlage seiner Erfahrungen mit dem Material des Unternehmens. Dem Unternehmen gefiel das erste Angebot und es schickte einige hundert Pfund Ton zum Testen an die Prüfeinrichtung des Lieferanten.

Im Januar 2001 reiste Cox zur Testanlage des Lieferanten und beobachtete die Tests, bei denen der Lieferant einen Vibrations-Wirbelschichttrockner im Pilotmaßstab verwendete. Der Lieferant führte Tests mit verschiedenen Parametern und Einstellungen durch und vergrößerte die Ergebnisse, um die genaue Größe des Trockners zu ermitteln, den das Unternehmen benötigen würde, um den Ton effizient zu erhitzen und zu trocknen und ihn dann vor dem Entladen auf die richtige Temperatur abzukühlen. Bei den Tests wurden die Gesamtgröße des Trockners, die Größe der Heiz- und Kühlsektionen des Trockners, die Materialzufuhr und die Materialtiefe auf dem Fließbettdeck bestimmt. Das Unternehmen war mit den Testergebnissen zufrieden und erteilte im März den Auftrag für einen Vibrations-Wirbelschichttrockner.

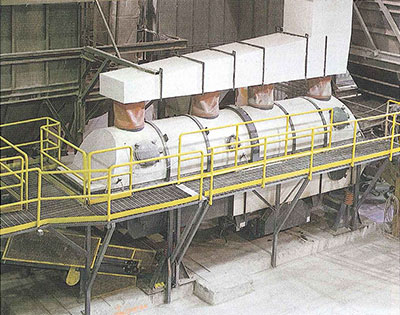

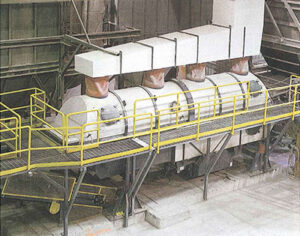

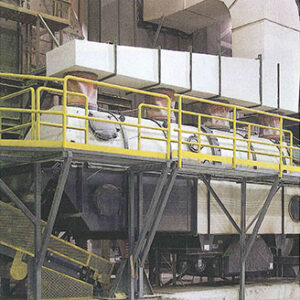

Der neue vibrierende Wirbelschichttrockner

Im Juni lieferte der Lieferant den neuen Wirbelschichttrockner an das Unternehmen, das einen lokalen Auftragnehmer mit der Installation beauftragte. Vor der Inbetriebnahme schickte der Lieferant einen Techniker in das Unternehmen, um den Luftstrom, die Wärmezufuhr und die Brennersteuerung des Trockners auf optimale Effizienz abzustimmen. Der Techniker schulte auch die Bediener in der Bedienung des Trockners und des Brenners, in der Durchführung von Einstellungen und in der Einhaltung des Wartungsplans. Im Juli nahm das Unternehmen den Trockner mit voller Leistung in Betrieb.

Der neue Trockner ist etwa 5 Fuß breit, 12 Fuß hoch und 25 Fuß lang. Im Inneren des Trockners ist ein 5 Fuß breites vibrierendes Fließbettdeck, eine Verteilerplatte, installiert. Das Deck erstreckt sich über die gesamte Länge des Trockners und teilt ihn in zwei Hälften, so dass ein oberer und ein unterer Teil entstehen. Die flache Oberfläche des Decks ist mit winzigen Löchern versehen, durch die die Luft von unten nach oben strömen kann. Die Anzahl, die Größe und das Muster der Löcher bestimmen die Luftbewegung durch das Material auf dem Deck. Der untere Teil hat mehrere Lufteinlässe entlang einer Seite, durch die die Hochdruckluft in den Boden des Trockners strömt. Im oberen Teil befinden sich mehrere Abluftkanäle, um die Luft nach dem Durchströmen des Decks und des Materials abzuführen. Die Luft wird nicht umgewälzt, sondern aus der Anlage abgeführt.

Eine solide Metallplatte, die vertikal im unteren Bereich zwischen dem Deck und dem Boden des Trockners angebracht ist, teilt den Trockner in einen 17 Fuß langen Heizbereich und einen 8 Fuß langen Kühlbereich. Ein Gebläse drückt heiße Luft vom Brenner durch die Einlässe der Heizzone, um den Ton auf dem Deck zu erhitzen und zu trocknen. Die Temperatur in der Heizzone wird auf 750°F gehalten, was mehr als 200°F heißer ist als die alten Trockner erreichen konnten. Ein weiteres Gebläse drückt Umgebungsluft aus der Anlage durch die Einlässe der Kühlsektion, um den Ton vor dem Austragen zu kühlen und so Kondensationsprobleme zu vermeiden.

Der Ton tritt in den Trockner ein und fällt auf das vibrierende Fließbettdeck. Die Vibration des Decks bewegt den Ton durch den Trockner, wobei er ständig gemischt und gedreht wird. Die Vibrationsfrequenz und der Vibrationswinkel des Decks bestimmen die Geschwindigkeit, mit der sich der Ton durch den Trockner bewegt. Während der Ton die Heizzone durchläuft, wird heiße Luft durch die Löcher des Decks und den Ton nach oben gepresst, wodurch der Ton auf ca. 170°F erhitzt wird und seine Feuchtigkeit auf ca. 12 Prozent sinkt. Während der Ton die Kühlsektion durchläuft, wird kühle Luft durch die Löcher des Decks und den Ton nach oben geblasen und kühlt ihn auf Umgebungstemperatur ab. Der Trockner verarbeitet den Ton mit einer Geschwindigkeit von 50 Tonnen pro Stunde und trocknet und kühlt in kürzerer Zeit etwa viermal mehr Material pro Quadratmeter als die alten Trockner.

Der Trockner wird von einer kleinen SPS gesteuert, die sich in einer Schalttafel neben dem Trockner befindet. Da es eine Korrelation zwischen dem Feuchtigkeitsgehalt des Materials und der Temperatur gibt, ist die SPS so programmiert, dass sie die Temperatur des Trockners automatisch anpasst, um den Feuchtigkeitsgehalt und die Temperatur des austretenden Materials zu erhalten. Zu diesem Zweck erfasst ein Sensor an der Übergabestelle zwischen der Heiz- und der Kühlzone den Feuchtigkeitsgehalt und die Temperatur des Tons und sendet die Informationen an die SPS. Wenn der Ton einen Feuchtigkeitsgehalt von weniger als 12 Prozent und eine Temperatur von mehr als 170°F hat, senkt die SPS die Temperatur des Trockners, da trockeneres Material oder weniger Material in den Trockner gelangt. Hat der Ton einen Feuchtigkeitsgehalt von mehr als 12 Prozent und eine Temperatur von weniger als 170°F, erhöht die SPS die Temperatur des Trockners, da feuchteres Material oder mehr Material in den Trockner gelangt. Auf diese Weise kann der Bediener den Trockner starten und wieder verlassen, ohne sich Gedanken über Schwankungen des Feuchtigkeitsgehalts und der Beschickungsmenge zu machen.

Da der neue Trockner weniger Platz benötigt als die beiden alten Trockner, entfernte das Unternehmen die alte Förderschnecke und das Becherwerk und installierte ein neues, offenes Schrägbandförderer. Der Ton wird nun vom Trockner auf das Schrägförderband entladen, das ihn zur Umlenkrutsche befördert. Der Schrägbandförderer ist wartungsarm, was dem Unternehmen half, die Wartungskosten zu senken und die Prozesseffizienz und Produktionsleistung zu steigern. Das Förderband arbeitet außerdem reibungsloser als die vorherige Förderanlage, wodurch weniger Staub entsteht und die Umweltbedingungen in der Anlage verbessert werden.

Wie die industrielle Trocknung zu positiven Ergebnissen führt

Durch die Installation des neuen Trockners in der Tonaufbereitungsanlage konnte das Unternehmen wartungsintensive Anlagen eliminieren und die Anlagenbedingungen verbessern. Cox sagt: "Der Trockner arbeitet gut und hatte keine Wartungsprobleme mehr, seit wir vor der Inbetriebnahme die kleinen Anpassungen vorgenommen haben. Der Trockner hat unsere Wartungskosten und Stillstandszeiten deutlich gesenkt, was zu einer Steigerung der Produktionsleistung geführt hat."

Da die Steuerung des Trockners so programmiert ist, dass sie Schwankungen im Feuchtigkeitsgehalt und in der Beschickungsmenge ausgleicht, hat der Trockner die Produktqualität der Tonverarbeitungsanlage verbessert. "Der neue Trockner trocknet den Ton gleichmäßiger als die alten Trockner", sagt Cox. "Mit den alten Trocknern war der endgültige Feuchtigkeitsgehalt des Tons nur ein Durchschnittswert, da sie den Ton am Boden des Materialbetts auf etwa 8 Prozent Feuchtigkeit und den Ton an der Oberseite auf etwa 16 Prozent Feuchtigkeit trockneten, was einem Durchschnittswert von etwa 12 Prozent Feuchtigkeit entsprach. Die Hochdruck-Hochtemperatur-Luft des neuen Trockners in Verbindung mit der Vibrationsbewegung des Fließbettdecks trocknet jedoch jedes Tonteilchen gleichmäßig, so dass alle Tonteilchen, unabhängig davon, wo sie sich im Materialbett befinden, auf etwa 12 Prozent Feuchtigkeit getrocknet werden. Dadurch erhalten wir ein besseres Produkt."

Außerdem trocknet der Trockner den Ton effizienter als die beiden vorherigen Trockner des Unternehmens. "Der neue Trockner ist effizienter, weil er mit höheren Lufttemperaturen arbeitet, ein verbessertes Fließbettdesign hat, das eine bessere Luftverteilung und Wärmeübertragung ermöglicht, und über einen verbesserten Vibrationsantrieb verfügt", sagt Steve Baker, Vertriebsleiter von Carrier. "Und obwohl das Unternehmen denselben Zweiflammenbrenner zum Erhitzen der Luft verwendet, hat der neue Trockner den Brennstoffverbrauch des Unternehmens gesenkt und seine Energieeffizienz erhöht. Um dies zu erreichen, musste das Unternehmen nur das Gebläse ändern, das die Luft in den Brenner einbläst, da der Trockner einen geringeren Luftstrom bei höherem Druck benötigt."

Etwa drei Monate nach der Installation des neuen Trockners in der Gleason-Anlage und nachdem das Unternehmen gesehen hatte, wie gut er funktionierte, beschloss es, einen alten Rotationstrockner mit einem Durchmesser von 60 Fuß in seiner Pariser Anlage durch einen Vibrations-Fließbetttrockner des Lieferanten zu ersetzen. Der zweite Trockner wurde zusammen mit einem neuen Brenner im März 2002 in der Pariser Anlage installiert und hat die Wartungskosten gesenkt sowie die Effizienz der industriellen Trocknung und die Produktionsleistung in dieser Anlage erhöht.

Laden Sie den Artikel Ein Trockner ist besser als zwei herunter