Publié le 2 novembre 2022 par Carrier Vibrating

Ingénierie des poudres et des vracs, avril 2003

Une entreprise installe un nouveau séchoir vibrant à lit fluidisé dans sa chaîne de traitement de l'argile, ce qui permet de réduire les coûts de maintenance et d'améliorer l'efficacité du séchage et la qualité du produit.

H. C. Spinks Clay Co, une division de Franklin Industrial Minerals dont le siège se trouve à Nashville (Tennessee), extrait et traite de l'argile à billes destinée aux entreprises qui fabriquent des carreaux de céramique, de la vaisselle blanche, des accessoires de salle de bains et d'autres produits en porcelaine et en céramique fine. L'argile est transportée vers l'une des trois installations de l'entreprise situées à Gleason et à Paris (Tennessee), où les différentes qualités d'argile sont séparées et stockées dans des hangars avant d'être traitées. L'une des étapes du processus à l'usine de Gleason - le séchage de l'argile dans deux séchoirs vibrants à lit fluidisé de 1,5 m de large sur 1,5 m de long connectés en série - s'est avérée être un défi pour l'entreprise. Les sécheurs, vieux de 30 ans, étaient inefficaces, nécessitaient une maintenance fréquente et séchaient le matériau de manière irrégulière. L'entreprise souhaitait améliorer le processus de séchage des matériaux.

Traitement de l'argile

Pour traiter l'argile sur le site de Gleason, l'entreprise commence par mélanger les différentes qualités d'argile selon les spécifications du client. L'argile, qui contient 17 à 20 % d'humidité, passe ensuite dans un broyeur et est réduite en particules plus petites. Auparavant, l'argile passait par les deux séchoirs vibrants à lit fluidisé à une cadence d'environ 25 t/h et était séchée jusqu'à ce qu'elle ne contienne plus que 12 % d'humidité. La condensation étant un problème pendant les mois d'hiver, les 10 derniers pieds du deuxième séchoir refroidissaient l'argile avant de la décharger.

L'argile refroidie est déversée dans un court convoyeur à vis horizontal qui l'achemine vers un élévateur à godets. L'élévateur à godets déverse l'argile dans une goulotte de déviation. À ce stade, l'entreprise détourne l'argile soit vers l'autre côté de l'installation, où elle est stockée dans des silos temporaires avant d'être chargée dans des wagons, soit vers un broyeur à cylindres qui la réduit en une fine poudre contenant environ 2 % d'humidité, qui est ensuite conditionnée pour la vente.

Problèmes de séchage de l'argile

L'entreprise a rencontré des problèmes pour maintenir les connexions rigides air-plénum entre les multiples entrées d'air des sécheurs et les multiples conduits d'air chaud du brûleur. Les vibrations créées par les lits fluidisés des séchoirs rompaient les connexions et créaient des trous qui permettaient à l'air chaud de s'échapper, ce qui augmentait les coûts énergétiques du séchage. Les fuites d'air chaud diminuaient également la pression de l'air entrant dans le séchoir et entraînaient un séchage irrégulier des matériaux.

"L'argile au fond du lit de matériaux était toujours plus chaude et plus sèche que l'argile au sommet, qui était froide au toucher", explique Sam Cox, directeur de la sécurité et de l'environnement chez H.C. Spinks.

Les sécheurs ont également connu de fréquentes fissures structurelles, des ruptures de ressorts et des pannes d'entraînement. Pour réparer ces problèmes, l'entreprise a dû arrêter les séchoirs et la chaîne de traitement de l'argile. Les temps d'arrêt qui s'ensuivaient réduisaient l'efficacité du processus et la production, et le coût des pièces de rechange ainsi que le temps et la main-d'œuvre consacrés à l'entretien des séchoirs augmentaient les coûts de maintenance.

"Nous avons essayé plusieurs solutions différentes proposées par le fabricant du sécheur d'origine pour entretenir et réparer les connexions et autres problèmes", explique M. Cox. "Nous avons également fait appel à divers fournisseurs de pièces détachées qui nous ont fait part de leurs suggestions. Mais nous n'avons jamais trouvé de solution satisfaisante."

L'entreprise a également connu des problèmes de maintenance réguliers avec le convoyeur à vis et l'élévateur à godets, qui ont nécessité l'arrêt des séchoirs et de la ligne de traitement de l'argile pour les réparer. Ces problèmes réduisaient également l'efficacité du processus et le rendement de la production et augmentaient les coûts de maintenance.

A la recherche d'un nouveau sèche-linge

L'entreprise s'est rendu compte qu'elle devait remplacer les anciens séchoirs par des séchoirs plus efficaces et nécessitant moins d'entretien. À l'époque, un représentant de Carrier Vibrating Equipment (Louisville, Ky.) visitait l'usine de Gleason pour un autre projet, et Cox l'a interrogé sur le problème du séchoir. Carrier fabrique des sécheurs vibrants à lit fluidisé, des convoyeurs et d'autres équipements de traitement.

"À l'origine, nous cherchions simplement des pièces de rechange pour les connexions, et le représentant de Carrier nous a dit qu'il avait une pièce qui fonctionnerait", explique M. Cox. "Mais après avoir étudié la question, nous nous sommes aperçus que les pièces étaient assez chères. À ce moment-là, nous nous sommes dit que si le remplacement de toutes ces pièces nous coûtait si cher et que nous devions continuer à utiliser les anciens sèche-linge, pourquoi ne pas acheter un nouveau sèche-linge ? J'ai donc demandé au représentant un devis pour un nouveau sécheur vibrant à lit fluidisé".

Le fournisseur a établi un devis préliminaire sur la base de son expérience avec le matériau de l'entreprise. L'entreprise a apprécié le devis initial et a envoyé quelques centaines de livres d'argile à l'installation d'essai du fournisseur pour qu'elle soit testée.

En janvier 2001, Cox s'est rendu à l'installation d'essai du fournisseur et a assisté aux tests, au cours desquels le fournisseur a utilisé un séchoir vibrant à lit fluidisé à l'échelle pilote. Le fournisseur a effectué des tests en utilisant différents paramètres et réglages et a mis à l'échelle les résultats afin de dimensionner avec précision le séchoir dont l'entreprise aurait besoin pour chauffer et sécher efficacement l'argile, puis la refroidir à la température appropriée avant de l'évacuer. Les essais ont permis de déterminer la taille globale du séchoir, la taille des sections de chauffage et de refroidissement du séchoir, le débit d'alimentation du matériau et la profondeur du matériau sur le plateau à lit fluidisé. Satisfaite des résultats des essais, l'entreprise a passé commande, en mars, d'un sécheur vibrant à lit fluidisé.

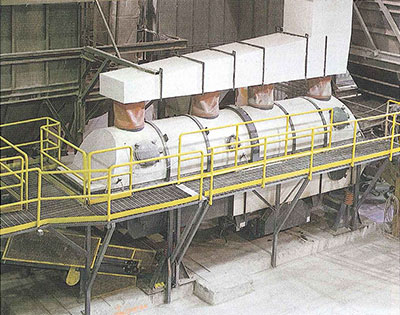

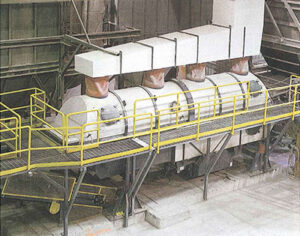

Le nouveau sécheur vibrant à lit fluidisé

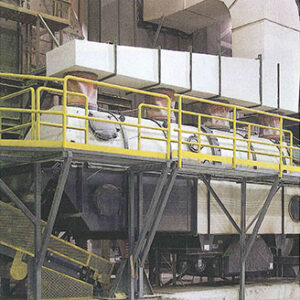

En juin, le fournisseur a expédié le nouveau sécheur vibrant à lit fluidisé à l'entreprise, qui a engagé un entrepreneur local pour l'installer. Avant la mise en service, le fournisseur a envoyé un technicien dans l'entreprise pour régler avec précision le débit d'air du séchoir, l'apport de chaleur et les commandes du brûleur afin d'obtenir une efficacité optimale. Le technicien a également formé les opérateurs à l'utilisation du séchoir et du brûleur, aux réglages et au respect du calendrier d'entretien. En juillet, l'entreprise a démarré le séchoir à pleine capacité.

Le nouveau séchoir mesure environ 5 pieds de large, 12 pieds de haut et 25 pieds de long. Un plateau vibrant à lit fluidisé de 5 pieds de large, une plaque de distribution, est installé à l'intérieur du séchoir. Le plateau s'étend sur toute la longueur du séchoir et le divise en deux, créant ainsi une section supérieure et une section inférieure. La surface plane du plateau est percée de minuscules trous qui permettent à l'air de circuler du bas vers le haut. Le nombre, la taille et la disposition des trous déterminent le mouvement de l'air à travers le matériau sur le plateau. La partie inférieure comporte plusieurs entrées d'air sur la longueur d'un côté pour permettre à l'air à haute pression de s'écouler dans le fond du séchoir. La partie supérieure comporte plusieurs conduits d'échappement pour évacuer l'air après qu'il a traversé le plateau et le matériau. L'air n'est pas recirculé mais évacué de l'installation.

Une plaque métallique solide montée verticalement dans la section inférieure, entre la plate-forme et le fond du séchoir, divise le séchoir en une section de chauffage de 17 pieds de long et une section de refroidissement de 8 pieds de long. Une soufflerie pousse l'air chaud du brûleur à travers les entrées de la section de chauffage pour chauffer et sécher l'argile sur la plate-forme. La température de la section de chauffage est maintenue à 750°F, soit plus de 200°F de plus que ce que les anciens séchoirs pouvaient atteindre. Un autre ventilateur pousse l'air ambiant de l'usine à travers les entrées de la section de refroidissement pour refroidir l'argile avant qu'elle ne soit déchargée, évitant ainsi les problèmes de condensation.

L'argile entre dans le séchoir et tombe sur le plateau vibrant à lit fluidisé. Les vibrations du plateau déplacent l'argile dans le séchoir, en la mélangeant et en la retournant constamment. La fréquence et l'angle de vibration du plateau déterminent la vitesse à laquelle l'argile se déplace dans le séchoir. Lorsque l'argile passe dans la section de chauffage, l'air chaud est poussé vers le haut à travers les trous du plateau et l'argile, chauffant l'argile à environ 170°F et réduisant son humidité à environ 12 pour cent. Lorsque l'argile passe dans la section de refroidissement, de l'air frais est poussé à travers les trous du tablier et l'argile, ce qui la refroidit jusqu'à la température ambiante. Le séchoir traite l'argile à une vitesse de 50 t/h, séchant et refroidissant environ quatre fois plus de matériau par mètre carré en moins de temps que ne le permettaient les anciens séchoirs.

Le séchoir est contrôlé par un petit automate situé dans un panneau de commande à côté du séchoir. Comme il existe une corrélation entre la teneur en eau et la température du matériau, l'automate est programmé pour ajuster automatiquement la température du séchoir afin de maintenir la teneur en eau et la température du matériau sortant. Pour ce faire, un capteur situé au point de transfert entre les sections de chauffage et de refroidissement détecte la teneur en humidité et la température de l'argile et envoie l'information à l'automate. Si l'argile a un taux d'humidité inférieur à 12 % et une température supérieure à 170°F, l'automate abaisse la température du séchoir parce qu'un matériau plus sec ou une quantité moindre de matériau entre dans le séchoir. Si le taux d'humidité de l'argile est supérieur à 12 % et que la température est inférieure à 170°F, l'automate augmente la température du séchoir parce que des matériaux plus humides ou plus nombreux entrent dans le séchoir. Cela permet à l'opérateur de démarrer le séchoir et de s'en éloigner sans se soucier des fluctuations de la teneur en humidité et du volume d'alimentation.

Le nouveau séchoir nécessitant moins d'espace au sol que les deux anciens séchoirs, l'entreprise a retiré l'ancien convoyeur à vis et l'élévateur à godets et a installé un nouveau convoyeur à bande incliné ouvert. L'argile est désormais déchargée du séchoir vers le convoyeur à bande incliné, qui l'achemine vers la goulotte de déviation. Le convoyeur à bande incliné nécessite peu d'entretien, ce qui a permis à l'entreprise de réduire ses coûts de maintenance et d'augmenter l'efficacité du processus et le rendement de la production. Le convoyeur à bande fonctionne également de manière plus souple que l'équipement de transport précédent, ce qui réduit la poussière et améliore les conditions environnementales de l'usine.

Comment le séchage industriel produit des résultats positifs

L'installation du nouveau séchoir dans la chaîne de traitement de l'argile a permis à l'entreprise d'éliminer les équipements nécessitant beaucoup d'entretien et d'améliorer les conditions de l'usine. Cox déclare : "Le séchoir fonctionne bien et n'a connu aucun problème de maintenance depuis que nous avons effectué les ajustements mineurs avant la mise en service. Le séchoir a vraiment réduit nos coûts de maintenance et les temps d'arrêt du processus, ce qui a permis d'augmenter les rendements de production".

Les commandes du séchoir étant programmées pour s'adapter aux fluctuations de la teneur en eau et du volume d'alimentation, le séchoir a permis d'améliorer la qualité des produits de la ligne de traitement de l'argile. "Le nouveau séchoir sèche l'argile de manière plus uniforme que les anciens séchoirs", explique M. Cox. "Avec les anciens séchoirs, le taux d'humidité final de l'argile n'était en fait qu'une moyenne, car ils séchaient l'argile au fond du lit de matériau à environ 8 % d'humidité et l'argile sur le dessus à environ 16 % d'humidité, ce qui donnait une moyenne d'environ 12 % d'humidité. Cependant, l'air à haute pression et à haute température du nouveau séchoir, associé au mouvement vibratoire du lit fluidisé, sèche chaque particule d'argile de la même manière, de sorte que, quel que soit l'endroit où les particules d'argile se trouvent sur le lit de matériaux, elles sont toutes séchées à environ 12 % d'humidité. Cela nous permet d'obtenir un meilleur produit".

Le séchoir sèche également l'argile plus efficacement que les deux séchoirs précédents de l'entreprise. "Le nouveau séchoir est plus efficace parce qu'il utilise des températures d'air plus élevées, qu'il est doté d'un tablier à lit fluidisé amélioré qui assure une meilleure distribution de l'air et un meilleur transfert de chaleur, et qu'il est doté d'un entraînement vibratoire amélioré", explique Steve Baker, directeur des ventes de Carrier. "Même si l'entreprise utilise le même brûleur à double alimentation pour chauffer l'air, le nouveau séchoir a permis de réduire la consommation de carburant et d'accroître l'efficacité énergétique. Pour ce faire, l'entreprise n'a eu qu'à modifier la soufflerie qui injecte l'air dans le brûleur, car le séchoir nécessite un débit d'air moindre à une pression plus élevée."

Environ trois mois après avoir installé le nouveau séchoir dans l'usine de Gleason et constaté son bon fonctionnement, l'entreprise a décidé de remplacer un vieux séchoir rotatif de 60 pieds de diamètre dans son usine de Paris par l'un des séchoirs vibrants à lit fluidisé du fournisseur. Le deuxième séchoir, ainsi qu'un nouveau brûleur, a été installé dans l'usine de Paris en mars 2002 et a permis de réduire les coûts de maintenance et d'augmenter l'efficacité du séchage industriel et la production de l'usine.

Télécharger l'article Un séchoir vaut mieux que deux