Publicado el 2 de noviembre de 2022 por Carrier Vibrating

Powder and Bulk Engineering, abril de 2003

Una empresa instala un nuevo secador vibratorio de lecho fluido en su línea de procesamiento de arcilla, reduciendo los costes de mantenimiento y mejorando la eficacia del secado y la calidad del producto.

H. C. Spinks Clay Co., una división de Franklin Industrial Minerals con sede en Nashville (Tennessee), extrae y procesa arcilla de bola para empresas que fabrican baldosas de cerámica, gres blanco, sanitarios y otros productos de porcelana fina y cerámica. La arcilla se transporta a una de las tres instalaciones de la empresa, situadas en Gleason y París (Tennessee), donde se separan los distintos grados de arcilla y se almacenan en cobertizos antes de su procesamiento. Uno de los pasos del proceso en las instalaciones de Gleason -el secado de la arcilla en dos secadores vibratorios de lecho fluido de 1,5 m de ancho por 1,5 m de largo conectados en serie- estaba resultando todo un reto para la empresa. Los secadores, de 30 años de antigüedad, eran ineficaces, requerían un mantenimiento frecuente y secaban el material de forma irregular. La empresa quería mejorar el proceso de secado del material.

Tratamiento de la arcilla

Para procesar la arcilla en las instalaciones de Gleason, la empresa mezcla primero los distintos grados de arcilla según las especificaciones del cliente. A continuación, la arcilla, que contiene entre un 17% y un 20% de humedad, se tritura y se reduce a partículas más pequeñas. Antes, la arcilla se enviaba a los dos secadores vibratorios de lecho fluido a unas 25 t/h y se secaba hasta alcanzar un 12% de humedad. Como la condensación es un problema en los meses fríos de invierno, los últimos 3 metros del segundo secador enfriaban la arcilla antes de su descarga.

La arcilla enfriada se descargaba en un transportador de tornillo horizontal corto que la llevaba a un elevador de cangilones. El elevador de cangilones descargaba la arcilla en un vertedero de desvío. En este punto, la empresa desvía la arcilla al otro lado de la instalación, donde se almacena en depósitos provisionales antes de cargarla en vagones, o a un molino de rodillos que la reduce a un polvo fino con un 2% de humedad, que luego se envasa para la venta.

Problemas de secado de la arcilla

La empresa tenía problemas para mantener las conexiones rígidas entre las múltiples entradas de aire de los secadores y los múltiples conductos de aire caliente del quemador. La vibración creada por los lechos fluidos de los secadores rompía las conexiones y creaba orificios por los que se escapaba el aire caliente, lo que aumentaba los costes energéticos del secado. Las fugas de aire caliente también reducían la presión del aire que entraba en el secador y provocaban un secado irregular del material.

"La arcilla de la parte inferior del lecho de material estaba siempre más caliente y seca que la de la parte superior, que era fría al tacto", afirma Sam Cox, director de seguridad y medio ambiente de H.C. Spinks.

Los secadores también sufrían frecuentes grietas estructurales, rotura de muelles y fallos de accionamiento. Para reparar estos problemas, la empresa tuvo que parar los secadores y la línea de procesamiento de arcilla. El tiempo de inactividad subsiguiente disminuía la eficacia del proceso y el rendimiento de la producción, y el coste de las piezas de repuesto y el tiempo y la mano de obra dedicados al mantenimiento de los secadores aumentaban los costes de mantenimiento.

"Probamos varias soluciones diferentes del fabricante original del secador para mantener y reparar las conexiones y otros problemas", dice Cox. "También vinieron varios proveedores del mercado posventa a hacernos sugerencias. Pero nunca encontramos nada que funcionara a nuestra satisfacción".

La empresa también experimentaba problemas de mantenimiento periódicos con el transportador de tornillo y el elevador de cangilones, que obligaban a parar los secadores y la línea de procesamiento de arcilla para repararlos. Esto también disminuía la eficiencia del proceso y el rendimiento de la producción y aumentaba los costes de mantenimiento.

Buscando una nueva secadora

La empresa se dio cuenta de que necesitaba sustituir los viejos secadores por otros más eficaces y que requirieran menos mantenimiento. En ese momento, un representante de Carrier Vibrating Equipment, Louisville, Ky, estaba visitando las instalaciones de Gleason para otro proyecto, y Cox le preguntó por el problema del secador. Carrier fabrica secadores vibratorios de lecho fluido, transportadores y otros equipos de proceso.

"Al principio sólo buscábamos piezas de repuesto para las conexiones, y el representante de Carrier nos dijo que tenían una pieza que funcionaría", dice Cox. "Pero después de investigar, descubrimos que las piezas eran bastante caras. Así que, en ese momento, dijimos que si nos iba a costar tanto sustituir todas estas piezas y seguíamos teniendo las secadoras viejas, ¿por qué no comprar una secadora nueva? Así que pedí al representante un presupuesto para un nuevo secador vibratorio de lecho fluido".

El proveedor elaboró un presupuesto preliminar basado en su experiencia con el material de la empresa. A la empresa le gustó el presupuesto inicial y envió un par de cientos de kilos de arcilla a las instalaciones de pruebas del proveedor para que la sometieran a ensayo.

En enero de 2001, Cox viajó a las instalaciones de pruebas del proveedor y presenció las pruebas, en las que el proveedor utilizó un secador vibratorio de lecho fluido a escala piloto. El proveedor realizó pruebas con distintos parámetros y ajustes y amplió los resultados para dimensionar con precisión el secador que la empresa necesitaría para calentar y secar la arcilla de forma eficaz y enfriarla después a la temperatura adecuada antes de descargarla. Las pruebas determinaron el tamaño total del secador, el tamaño de las secciones de calentamiento y enfriamiento del secador, la velocidad de alimentación del material y la profundidad del material en la plataforma del lecho fluido. La empresa quedó satisfecha con los resultados de las pruebas y, en marzo, hizo un pedido de un secador vibratorio de lecho fluidizado.

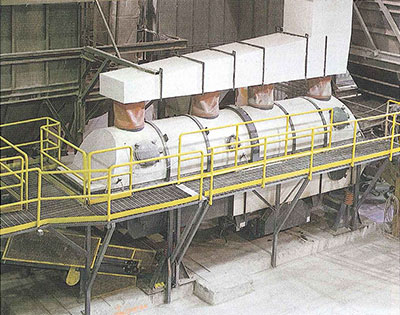

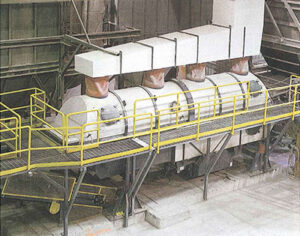

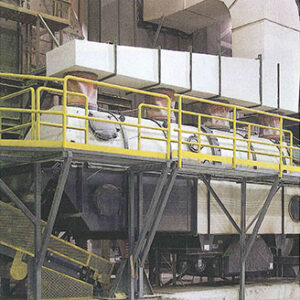

El nuevo secador vibratorio de lecho fluido

En junio, el proveedor envió el nuevo secador vibratorio de lecho fluido a la empresa, que contrató a un contratista local para instalarlo. Antes de la puesta en marcha, el proveedor envió a un técnico a la empresa para que ajustara el flujo de aire del secador, la entrada de calor y los controles del quemador para conseguir una eficiencia óptima. El técnico también formó a los operarios sobre el funcionamiento de la secadora y el quemador, los ajustes y el programa de mantenimiento. En julio, la empresa puso en marcha la secadora a pleno rendimiento.

El nuevo secador mide aproximadamente 5 pies de ancho por 12 de alto y 25 de largo. Dentro del secador hay instalada una plataforma vibratoria de lecho fluido de 1,5 metros de ancho, una placa distribuidora. La plataforma recorre toda la longitud del secador y lo divide por la mitad, creando una sección superior y otra inferior. La superficie plana de la plataforma está perforada con pequeños orificios que permiten que el aire fluya de abajo hacia arriba. El número, el tamaño y el patrón de los orificios determinan el movimiento del aire a través del material de la cubierta. La sección inferior tiene varias entradas de aire a lo largo de uno de los lados para que el aire a alta presión fluya hacia la parte inferior del secador. La sección superior tiene varios conductos de escape para ventilar el aire después de que pase a través de la cubierta y el material. El aire no se recircula, sino que se expulsa de la instalación.

Una placa metálica maciza montada verticalmente en la sección inferior, entre la cubierta y el fondo del secadero, divide éste en una sección de calentamiento de 17 pies de largo y una sección de enfriamiento de 8 pies de largo. Un ventilador impulsa aire caliente procedente del quemador a través de las entradas de la sección de calentamiento para calentar y secar la arcilla de la cubierta. La temperatura de la sección de calentamiento se mantiene a 750 °F, más de 200 °F más de lo que podían alcanzar los antiguos secadores. Otro ventilador impulsa el aire ambiente de la planta a través de las entradas de la sección de enfriamiento para enfriar la arcilla antes de su descarga, evitando así los problemas de condensación.

La arcilla entra en el secador y cae sobre la plataforma vibratoria de lecho fluido. La vibración de la plataforma mueve la arcilla a través del secador, mezclándola y girándola constantemente. La frecuencia y el ángulo de vibración de la plataforma determinan la velocidad a la que la arcilla se desplaza por el secador. A medida que la arcilla pasa por la sección de calentamiento, el aire caliente es impulsado hacia arriba a través de los orificios de la plataforma y la arcilla, calentando la arcilla a unos 170 °F y reduciendo su humedad a aproximadamente el 12%. Cuando la arcilla pasa por la sección de enfriamiento, el aire frío es impulsado hacia arriba a través de los orificios de la cubierta y la arcilla, enfriándola a temperatura ambiente. El secadero procesa la arcilla a 50 t/h, secando y enfriando unas cuatro veces más material por pie cuadrado en menos tiempo del que podían hacerlo los antiguos secaderos.

La secadora se controla mediante un pequeño PLC situado en un panel de control junto a la secadora. Dado que existe una correlación entre el contenido de humedad y la temperatura del material, el PLC está programado para ajustar automáticamente la temperatura del secador a fin de mantener el contenido de humedad y la temperatura del material saliente. Para ello, un sensor situado en el punto de transferencia entre las secciones de calentamiento y enfriamiento detecta el contenido de humedad y la temperatura de la arcilla y envía la información al PLC. Si la arcilla tiene un nivel de humedad inferior al 12% y una temperatura superior a 170°F, el PLC reduce la temperatura del secador porque entra material más seco o menos material en el secador. Si la arcilla tiene un nivel de humedad superior al 12% y una temperatura inferior a 170°F, el PLC aumenta la temperatura de la secadora porque está entrando material más húmedo o más material en la secadora. Esto permite al operador poner en marcha el secador y alejarse de él sin preocuparse por las fluctuaciones del contenido de humedad y del volumen de alimentación.

Dado que el nuevo secadero requiere menos espacio que los dos antiguos, la empresa retiró el antiguo transportador de tornillo y el elevador de cangilones e instaló una nueva cinta transportadora inclinada abierta. Ahora, la arcilla se descarga del secador a la cinta transportadora inclinada, que la traslada a la rampa de desvío. La cinta transportadora inclinada requiere poco mantenimiento, lo que ayudó a la empresa a reducir los costes de mantenimiento y aumentar la eficacia del proceso y el rendimiento de la producción. La cinta transportadora también funciona con más suavidad que el equipo de transporte anterior, generando menos polvo y mejorando las condiciones ambientales de la planta.

Cómo produce resultados positivos el secado industrial

La instalación del nuevo secador en la línea de procesamiento de arcilla permitió a la empresa eliminar equipos de mantenimiento intensivo y mejorar las condiciones de la planta. Cox afirma: "El secador ha funcionado bien y no ha tenido problemas de mantenimiento desde que hicimos los pequeños ajustes antes de la puesta en marcha. El secador ha reducido realmente nuestros costes de mantenimiento y los tiempos de inactividad del proceso, lo que ha aumentado los rendimientos de producción."

Como los controles del secador están programados para ajustarse al contenido de humedad y a las fluctuaciones del volumen de alimentación, el secador ha aumentado la calidad del producto de la línea de procesamiento de arcilla. "El nuevo secador seca la arcilla de forma más uniforme que los secadores antiguos", afirma Cox. "Con los antiguos secadores, el contenido de humedad final de la arcilla era en realidad una media, ya que secaban la arcilla de la parte inferior del lecho de material a un 8% de humedad y la arcilla de la parte superior a un 16%, lo que arrojaba una media de un 12% de humedad. Sin embargo, el aire a alta presión y alta temperatura del nuevo secador, combinado con el movimiento vibratorio de la plataforma de lecho fluido, seca todas las partículas de arcilla por igual, de modo que, independientemente de dónde se encuentren las partículas de arcilla en el lecho de material, todas se secan hasta aproximadamente un 12% de humedad. Esto nos da un producto mejor".

El secador también seca la arcilla con más eficacia que los dos secadores anteriores de la empresa. "El nuevo secador es más eficaz porque utiliza temperaturas de aire más elevadas, tiene un diseño de lecho fluido mejorado que proporciona una mejor distribución del aire y transferencia de calor, y tiene un accionamiento vibratorio mejorado", dice Steve Baker, director de ventas de Carrier. "Y aunque la empresa utiliza el mismo quemador de doble fuego para calentar el aire, el nuevo secador redujo el consumo de combustible de la empresa y aumentó su eficiencia energética. Para lograrlo, la empresa sólo tuvo que modificar el soplador que inyecta el aire en el quemador, porque el secador requiere menos caudal de aire a mayor presión."

Unos tres meses después de instalar el nuevo secador en las instalaciones de Gleason y ver lo bien que funcionaba, la empresa decidió sustituir un antiguo secador rotativo de 60 pies de diámetro en sus instalaciones de París por uno de los secadores vibratorios de lecho fluido del proveedor. El segundo secador, junto con un nuevo quemador, se instaló en las instalaciones de París en marzo de 2002 y ha reducido los costes de mantenimiento y aumentado la eficacia del secado industrial y el rendimiento de la producción en esas instalaciones.

Descargar el artículo Un secador es mejor que dos