Publicado el 12 de enero de 2018 por Carrier Vibrating

Como se publicó en Powder & Bulk Solids

Recientemente, una empresa internacional de distribución de sal se puso en contacto con el equipo de ingeniería de Carrier Vibrating Equipment Inc. para buscar una solución a un requisito único. La empresa quería una máquina capaz de producir dos productos distintos: sal gema triturada y sal de mesa.

Sólo se procesaría un tipo de sal a la vez, por lo que la empresa no quería comprar dos sistemas distintos y tener uno siempre parado. Los requisitos de secado de las distintas sales eran similares, pero la complicación residía en la forma de envasar el producto final, por lo que había que diseñar el sistema en función de ello.

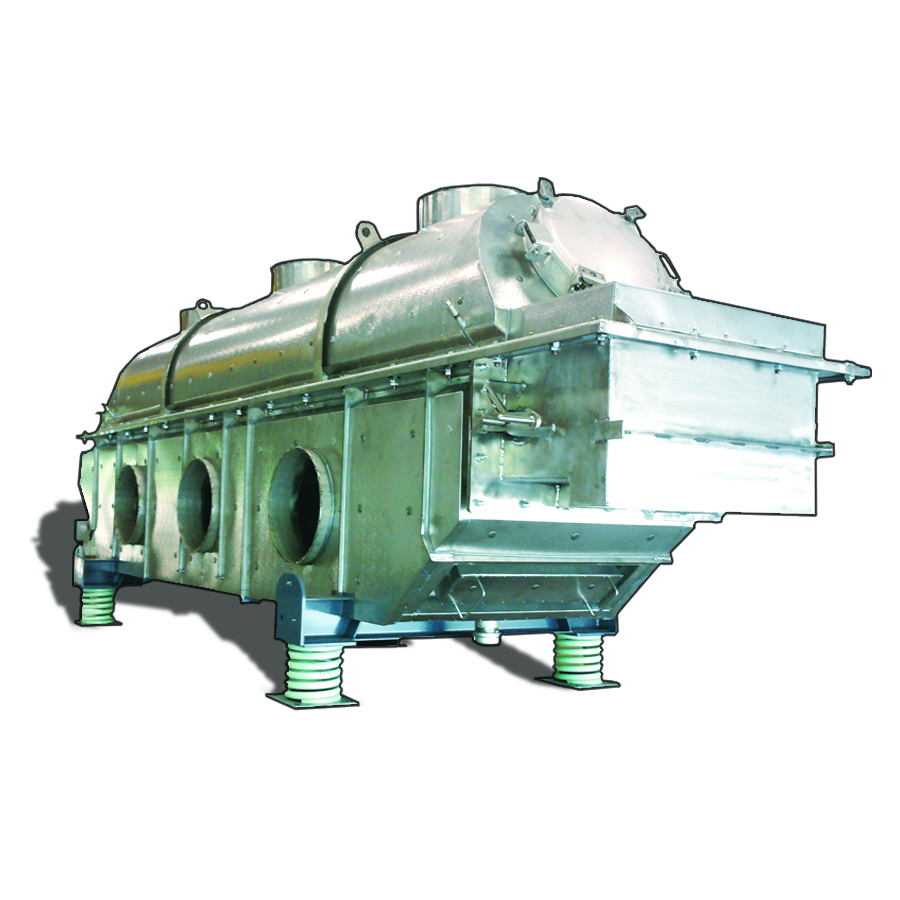

La sal gema se iba a almacenar para su posterior envío a granel, pero la sal de mesa se introduciría inmediatamente en un sistema de envasado para ser embolsada. La solución era un sistema vibratorio de secado en lecho fluido que pudiera ajustarse rápidamente para adaptarse a los cambios de producto. La flexibilidad de diseño solicitada por la empresa encajaba perfectamente con los conocimientos de ingeniería de Carrier.

Fondo

El cliente había estado comprando sal gema y de mesa ya seca a granel a productores de sal extranjeros y quería reducir sus gastos comprando sal parcialmente seca y aún húmeda y secándola él mismo. La sal húmeda estaba disponible a un precio significativamente más bajo que la sal ya seca, y el ahorro ya había demostrado justificar la inversión de capital en la compra del sistema de secado.

Hay tres tipos principales de sal, que se clasifican según el modo en que se procesan y secan. Cada una de ellas requiere especificaciones distintas para su procesamiento, y el producto final se utiliza para aplicaciones diferentes.

La sal gema se formó bajo tierra por la evaporación de antiguos mares y suele extraerse de estos filones de sal depositados. Normalmente se hace con dinamita y grandes palas, y los trozos de sal gema se trituran y procesan para obtener tamaños más aprovechables.

La sal solar se crea cuando se bombea salmuera salada a estanques planos poco profundos y se deja que se evapore al sol, dejando tras de sí depósitos de sal. Este proceso se repite hasta que se ha depositado suficiente sal para poder cosecharla, y se utiliza maquinaria especial para raspar la sal del lecho del estanque y enviarla a procesar.

La sal de mesa se fabrica a partir de salmuera que se hace pasar por una centrifugadora y se fuerza a través de evaporadores hasta que cristaliza, y luego se lava y enjuaga y se repite el proceso hasta que lo que queda está limpio y libre de impurezas. A continuación, se pasa por un secador para que alcance el nivel de humedad necesario para su transporte y uso.

Desafío

Para que la sal esté completamente seca y lista para cualquiera de sus usos, debe calentarse a altas temperaturas, lo que hace que la humedad interna salga a la superficie de cada partícula de sal, donde puede evaporarse. Dado que la sal de mesa se embolsaba inmediatamente después de su secado, este elevado calor podía provocar problemas de fusión de las bolsas en las que se envasaba. Esto provocaría grandes cantidades de producto desperdiciado y ralentizaría los tiempos de ensacado.

Además, la sal de mesa caliente no está completamente libre de humedad inmediatamente después de salir del secador, y continuará el proceso de secado para liberar vapor de agua a medida que se enfría. Este efecto de enfriamiento por evaporación causará problemas si la sal caliente ya está en una bolsa sellada, ya que ese vapor de agua simplemente será reabsorbido por la sal, causando grumos sólidos y problemas de control de calidad con el producto embolsado.

Ninguno de estos problemas se plantea con la sal gema almacenada a granel, que puede salir del secador aún caliente y seguir enfriándose por evaporación a la intemperie. Para aliviar los problemas de la sal de mesa, ésta debe pasar por un enfriador una vez seca, que la llevará a una temperatura segura y eliminará el vapor de agua que libera al enfriarse. La empresa necesitaba un sistema de secado de sal que pudiera satisfacer las distintas necesidades de ambas sales.

Solución a medida

El cliente envió muestras de sus productos de sal al laboratorio de pruebas de Carrier situado en Louisville, KY, y fue invitado a presenciar las pruebas realizadas para determinar las temperaturas de secado y los tiempos de permanencia necesarios para sus productos de sal. Estas exhaustivas pruebas de laboratorio son necesarias para evaluar los productos y ofrecer la solución mejor y más rentable.

Tras revisar el proceso y los datos de las pruebas, se determinó que un secador/enfriador de lecho fluido vibratorio era la mejor opción para esta aplicación. A diferencia de otros tipos de secadores, un lecho fluido vibratorio puede incorporar una sección de enfriamiento para reducir la temperatura de la sal de mesa para el ensacado y también manipula suavemente los sólidos, reduciendo la degradación del producto o la generación de finos. El equipo de ingeniería de Carrier empezó a desarrollar un diseño a medida que permitiera al cliente cambiar la máquina entre dos procesos de secado cuando cambiara de producto. Toda la longitud del lecho fluido puede utilizarse como secador para procesar la sal gema, lo que le proporciona una mayor tasa de producción. Luego, para la sal de mesa, el sistema puede reconvertirse para que sólo una parte sea secadora y el resto actúe como zona de enfriamiento, bajando la temperatura a un rango seguro y eliminando la humedad sobrante.

Resultado

El diseño final del secador/enfriador de lecho fluido vibratorio satisfizo las distintas necesidades del cliente para su producción de sal. La posibilidad de cambiar de un secador completo a una unidad con zonas de secado y enfriamiento separadas se consiguió mediante el uso de compuertas de conducto automatizadas y una sección plenum que dividía la máquina en dos zonas. Todo el lecho fluido vibratorio se aisló para contribuir a la eficiencia energética, un aspecto que también preocupaba al cliente. El diseño también incluía muelles de aislamiento de goma para facilitar la limpieza y la posibilidad de lavar el sistema con manguera para eliminar cualquier acumulación de sal.

Cuando se secaba sal gema, todo el aire se calentaba con un quemador de gas natural y se soplaba a ambas zonas del pleno con la compuerta abierta. Cuando se procesaba sal de mesa, la compuerta se cerraba y un ventilador independiente suministraba aire más frío a la zona de refrigeración. El PLC del cliente se programó para cambiar rápidamente la configuración cuando fuera necesario. La producción final del sistema fue de 20 tn/h de sal de mesa seca y enfriada, lista para su ensacado inmediato, y se triplicó a 60 tn/h de sal gema seca para su almacenamiento a granel.