Publié le 12 janvier 2018 par Carrier Vibrating

Publié dans Powder & Bulk Solids

Récemment, une société internationale de distribution de sel a demandé à l'équipe d'ingénieurs de Carrier Vibrating Equipment Inc. de trouver une solution à une exigence unique. L'entreprise voulait une machine capable de produire deux produits distincts : du sel gemme broyé et du sel de table.

Un seul type de sel devait être traité à la fois, c'est pourquoi l'entreprise ne voulait pas acheter deux systèmes différents et en laisser un toujours inactif. Il s'est avéré que les différents sels avaient des exigences similaires en matière de séchage, mais la complication est venue de la manière dont le produit final était emballé, et le système a dû être conçu en fonction de cela.

Le sel gemme devait être stocké en vue d'expéditions ultérieures en vrac, mais le sel de table devait être immédiatement acheminé vers un système d'emballage pour être ensaché. La solution consistait en un système de séchage à lit fluidisé vibrant qui pouvait être ajusté rapidement pour tenir compte des changements de produits. La demande de conception flexible de l'entreprise correspondait parfaitement à l'expertise technique de Carrier.

Contexte

Le client achetait du sel gemme et du sel de table déjà séchés en vrac auprès de producteurs de sel étrangers et cherchait à réduire ses dépenses en achetant du sel partiellement séché et encore humide et en le séchant lui-même. Le sel humide était disponible à un prix nettement inférieur à celui du sel déjà séché, et les économies réalisées justifiaient déjà l'investissement dans l'achat du système de séchage.

Il existe trois principaux types de sel, qui sont classés en fonction de la manière dont ils sont traités et séchés. Chacun d'entre eux requiert des spécifications de traitement différentes, et le produit final est utilisé pour des applications différentes.

Le sel gemme a été formé sous terre par l'évaporation d'anciennes mers et est généralement extrait de ces filons de sel déposés. Les morceaux de sel gemme sont ensuite concassés et transformés en morceaux plus faciles à utiliser.

Le sel solaire est obtenu en pompant de la saumure salée dans des étangs plats peu profonds et en la laissant s'évaporer au soleil, laissant derrière elle des dépôts de sel. Ce processus est répété jusqu'à ce qu'une quantité suffisante de sel se soit déposée pour permettre la récolte, et des machines spéciales sont utilisées pour racler le sel du lit de l'étang et l'envoyer à la transformation.

Le sel de table est fabriqué à partir de saumure qui est passée dans une centrifugeuse et forcée à travers des évaporateurs jusqu'à ce qu'elle se cristallise, puis elle est lavée et rincée et le processus est répété jusqu'à ce que ce qui reste soit propre et exempt d'impuretés. Il est ensuite passé dans un séchoir afin d'atteindre le niveau d'humidité requis pour le transport et l'utilisation.

Défi

Pour que le sel soit parfaitement séché et prêt à être utilisé, il doit être chauffé à haute température, ce qui a pour effet de faire remonter l'humidité interne à la surface de chaque particule de sel, où elle peut alors s'évaporer. Étant donné que le sel de table était immédiatement mis en sac après avoir été séché, cette chaleur élevée risquait de faire fondre les sacs dans lesquels il était emballé. Cela entraînerait de grandes quantités de produits gaspillés et ralentirait les temps d'ensachage.

En outre, le sel de table chaud n'est pas complètement exempt d'humidité immédiatement après avoir quitté le séchoir, et il continuera le processus de séchage en libérant de la vapeur d'eau à mesure qu'il se refroidit. Cet effet de refroidissement par évaporation pose des problèmes si le sel chaud est déjà dans un sac scellé, car cette vapeur d'eau sera simplement réabsorbée par le sel, ce qui entraînera des grumeaux solides et des problèmes de contrôle de la qualité du produit ensaché.

Aucun de ces problèmes ne se pose avec le sel gemme stocké en vrac, qui peut sortir du séchoir encore chaud et continuer à se refroidir par évaporation à l'air libre. Pour résoudre ces problèmes, le sel de table doit passer par un refroidisseur après avoir été séché, ce qui le ramènera à une température sûre et éliminera la vapeur d'eau évaporative qu'il libère en se refroidissant. L'entreprise avait besoin d'un système de séchage du sel capable de répondre aux besoins différents de ces deux sels.

Solution sur mesure

Le client a envoyé des échantillons de ses produits salins au laboratoire d'essai de Carrier situé à Louisville, KY, et a été invité à assister aux essais effectués pour déterminer les températures de séchage et les temps de séjour requis pour ses produits salins. Ces essais approfondis en laboratoire sont nécessaires pour évaluer les produits et offrir la solution la meilleure et la plus rentable.

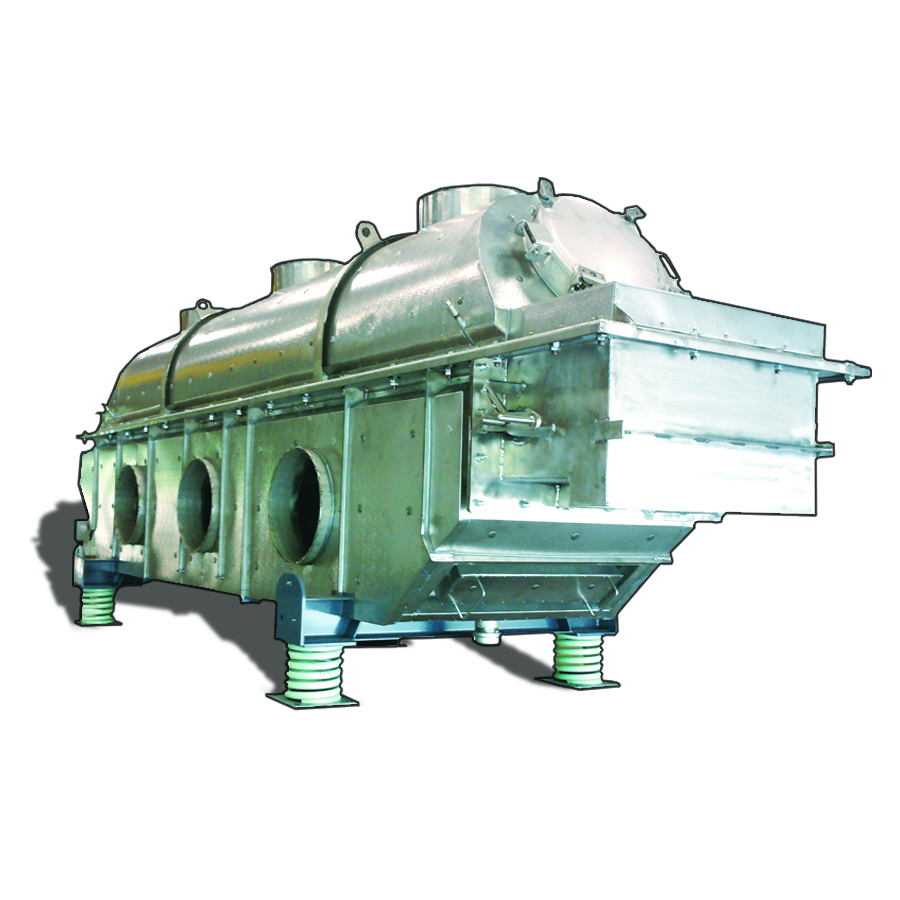

Après examen du processus et des données d'essai, il a été déterminé qu'un sécheur/refroidisseur à lit fluidisé vibrant était le meilleur choix pour cette application. Contrairement à d'autres types de séchoirs, un lit fluidisé vibrant peut incorporer une section de refroidissement pour réduire la température du sel de table pour l'ensachage et manipuler délicatement les solides, réduisant ainsi la dégradation du produit ou la production de fines. L'équipe d'ingénieurs de Carrier a commencé à mettre au point une conception personnalisée qui permettrait au client de passer d'un procédé de séchage à l'autre lorsqu'il change de produit. La longueur totale du lit fluidisé peut être utilisée comme séchoir pour traiter le sel gemme, ce qui lui donne un taux de production plus élevé. Pour le sel de table, le système peut être converti de manière à ce qu'une partie seulement soit un séchoir et que le reste serve de zone de refroidissement, ramenant la température dans une fourchette sûre et éliminant l'humidité résiduelle.

Résultat

La conception finale du sécheur/refroidisseur à lit fluidisé vibrant a permis de répondre aux différents besoins du client pour sa production de sel. La possibilité de passer d'un sécheur sur toute la longueur à une unité comportant des zones de séchage et de refroidissement séparées a été obtenue grâce à l'utilisation de registres de conduits automatisés et d'une section de plénum divisant la machine en deux zones. L'ensemble du lit fluidisé vibrant a été isolé pour améliorer l'efficacité énergétique, une question qui préoccupait également le client. La conception comprenait également des ressorts d'isolation en guimauve en caoutchouc pour faciliter le nettoyage et la possibilité d'arroser le système pour éliminer toute accumulation de sel.

Lors du séchage du sel gemme, tout l'air était chauffé par un brûleur au gaz naturel et soufflé dans les deux zones du plénum, le registre restant ouvert. Lors du traitement du sel de table, le registre était fermé et un ventilateur séparé fournissait de l'air plus frais pour la zone de refroidissement. L'automate programmable du client a été programmé pour modifier rapidement la configuration en cas de besoin. La production finale du système était de 20 tn/h de sel de table séché et refroidi, prêt à être immédiatement mis en sac, et triplée pour atteindre 60 tn/h de sel gemme séché destiné à être stocké en vrac.