Publicado el 1 de noviembre de 2022 por Carrier Vibrating

Carrier Vibrating Equipment Inc. fue contactada recientemente por un importante productor estadounidense de sal fina para que le ayudara a resolver un problema que habían estado experimentando. El método de producción de sal en estas instalaciones utiliza evaporadores de gas para generar una torta húmeda de sal a partir de una solución de salmuera. Después de los evaporadores, la torta húmeda se seca utilizando tambores de filtro rotativos con aire de proceso caliente que pasa a través de la torta húmeda en los filtros. El resultado de este proceso es una sal de grano fino que sale del tambor rotatorio del filtro secador a una temperatura de aproximadamente 260°F.

El problema

En esta instalación, la sal se utiliza principalmente para dos fines: la producción de pellets de ablandador de agua y la producción de sal de mesa. En la producción de pellets de ablandador de agua, la alta temperatura de la sal era beneficiosa para la formación de pellets. Sin embargo, para la producción de sal de mesa, la alta temperatura causaba problemas con el envasado del producto final. El método utilizado hasta ahora para enfriar la sal consistía en almacenar la sal en grandes depósitos mientras se enfriaba antes de envasarla. El método, sin embargo, requería mucha mano de obra y espacio en las instalaciones de producción y provocaba daños en las etiquetas de los envases debido a una refrigeración inadecuada, lo que aumentaba considerablemente el coste de producción.

La solución: Lecho fluido vibratorio

El cliente estaba considerando tecnologías de refrigeración tradicionales, como enfriadores rotativos y enfriadores de lecho fluido, e incluso se puso en contacto con Carrier para preguntar por enfriadores de lecho fluido vibratorios, ya que la empresa había comprado recientemente a Carrier un sistema de secado de lecho fluido vibratorio para sal. En las conversaciones con el cliente, se determinó que el espacio de suelo disponible para la refrigeración era muy limitado y que el uso de enfriadores que utilizan aire de proceso para enfriar la sal, como los enfriadores rotativos o los enfriadores de lecho fluido, habría hecho que el limitado espacio disponible fuera un impedimento aún mayor para utilizar este tipo de refrigeración. Estos tipos de refrigeradores también requerirían el uso de un ventilador de aire de refrigeración de proceso, un colector de polvo para el escape, un extractor y conductos de interconexión. Todo este equipo auxiliar, los requisitos de aire y un gran coste de instalación también habrían hecho que estas tecnologías fueran prohibitivas desde el punto de vista de los costes.

Solución VibroCool

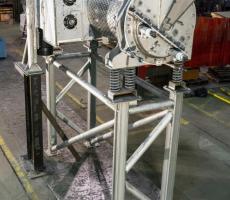

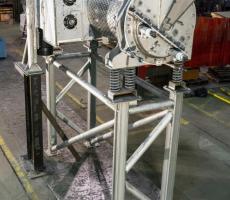

En su lugar, Carrier ofreció una solución basada en una nueva tecnología que se había desarrollado recientemente. La nueva tecnología se basaba parcialmente en la tecnología existente utilizada en la industria de la fundición, combinada con los amplios conocimientos de Carrier sobre transferencia indirecta de calor mediante intercambiadores de calor sumergidos. La unidad ofrecida era el enfriador VibroCool de Carrier. El enfriador VibroCool es un tambor cilíndrico horizontal con un haz intercambiador de calor tubular horizontal montado internamente, a través del cual circula agua de torre de refrigeración o agua de río filtrada como medio de transferencia de calor. El conjunto del tambor se sujeta a su base mediante muelles aislantes de acero en espiral, y la unidad se hace vibrar mediante una transmisión excéntrica de peso accionada por caja de engranajes para producir un movimiento vibratorio único. El movimiento vibratorio hace que la sal se mueva lentamente a través de la máquina en un estado suave, bien mezclado y subfluidizado. El intercambiador de calor está montado en la unidad de forma que el lecho de sal bien mezclada que circula está en contacto íntimo con el intercambiador de calor, lo que produce una elevada transferencia de calor con el agua de refrigeración.

Se envió una unidad de prueba continua a la planta para demostrar la capacidad del VibroCool para procesar la sal de mesa. La unidad se probó extrayendo una corriente de material directamente de la línea de proceso de destino. Los ingenieros de Carrier trabajaron con el personal de la planta para determinar la calidad del producto y la eficiencia de la unidad. Las pruebas demostraron que utilizando intercambiadores de calor en el lecho y el movimiento vibratorio específico, VibroCool lograba un excelente coeficiente de transferencia de calor sin degradar la calidad del producto.

A continuación, se diseñó una unidad de producción para manejar la capacidad total de la línea de la planta, enfriando desde 260 °F a menos de 140 °F. Se determinó que el tamaño de la unidad requerida era de 3 pies de diámetro y 12 pies de longitud. La unidad se construyó en acero inoxidable 316L y todas las superficies de contacto con el producto se pulieron para obtener un acabado apto para uso alimentario. Para facilitar el proceso de instalación, todas las tuberías de suministro y retorno de agua se acoplaron con una única conexión de entrada y salida. La única otra conexión necesaria era una conexión eléctrica de un solo punto para el motor de accionamiento. La unidad se construyó con una estructura de soporte para esta planta en particular, pero es inherentemente un diseño de baja altura. Esta unidad podría colocarse en un edificio con alturas de techo tan bajas como ocho pies. Para esta aplicación, el VibroCool utiliza simples transportadores de tornillo para el transporte de alimentación y recogida, lo que hace que todo el proceso sea sencillo y flexible.

La producción de VibroCool consiguió la capacidad de refrigeración deseada por el cliente con un diseño compacto, altamente eficiente, económico y fácil de instalar. Estas ventajas, combinadas con los años previstos de servicio sin problemas y la ventaja añadida de eliminar los permisos reglamentarios, facilitaron al cliente la decisión de adquirir el VibroCool.

Descargar el artículo VibroCool - Sólidos a granel en polvo